2020/8/10 14:20:52

2020/8/10 14:20:52

1697

1697

現在任何商業制造的電子設備,里面都充滿了微小的設備。而不是使用傳統的組件電線引線,像那些可能用于家庭建設和工具包,這些組件被安裝在板的表面,許多是微小的尺寸。這種技術稱為表面貼裝技術、SMT和SMT元件。幾乎今天所有的商用設備都使用表面貼裝技術SMT,因為它在PCB制造過程中具有顯著的優勢,而且就尺寸而言,使用SMT組件可以在更小的空間內封裝更多的電子產品。除了尺寸之外,表面貼裝技術還允許使用自動化的PCB組裝和焊接,這在可靠性方面帶來了顯著的改善,同時也極大地節省了成本。

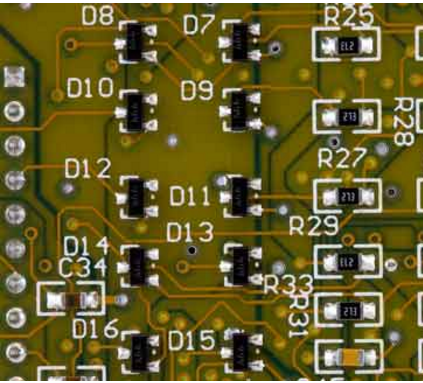

典型的PCB采用表面貼裝技術

什么是表面貼裝技術?

在20世紀70年代和80年代,用于各種設備的電路板的PCB組裝的自動化水平開始上升。使用帶有引線的傳統元件對PCB組裝來說并不容易。電阻器和電容器的引線必須預先成形,以便它們能夠穿過孔,甚至集成電路也需要將引線精確地設置在正確的音高上,以便它們能夠容易地穿過孔。這種方法一直被證明是困難的,因為導線經常錯過孔,因為公差要求確保它們恰好通過孔是非常緊密的。因此,操作者經常需要進行干預,以解決部件不合適和機器停止的問題。這減緩了PCB的組裝過程,大大增加了成本。

對于PCB組裝,實際上不需要元件引線通過電路板。相反,它是相當適當的組件直接焊接到董事會。因此,表面貼裝技術,SMT誕生了,并且SMT組件的使用迅速上升,因為它們的優勢被看到和實現。

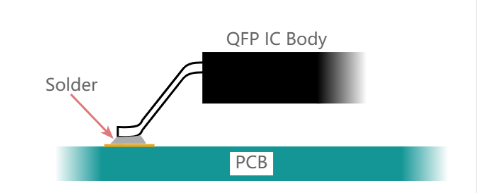

表面安裝技術的概念:一個典型的無源組件

SMT設備

表面貼裝組件不同于其含鉛對應部件。SMT元件的設計不是在兩點之間布線,而是設計成放在一塊板上,然后焊接在上面。他們的導線不會像傳統的鉛元件那樣穿過電路板上的孔。不同類型的組件有不同的封裝樣式。大體上,封裝形式可分為三類:無源元件、晶體管和二極管、集成電路,下面將介紹這三類SMT元件。

表面貼裝技術組件的選擇

無源SMD:有很多不同的封裝用于無源SMD。然而,大多數無源SMD都是SMT電阻器或SMT電容器,其封裝尺寸已合理標準化。其他組件,包括線圈,晶體和其他往往有更個別的要求,因此他們有自己的包。電阻器和電容器有各種封裝尺寸。這些名稱包括:1812 1206 0805 0603 0402和0201。這些數字是以幾百英寸為單位的尺寸。換句話說,1206的尺寸是12×6百分之一英寸。更大的尺寸如1812和1206是第一批使用的。它們現在并沒有被廣泛使用,因為通常需要更小的組件。然而,在需要更大功率級或其他考慮因素需要更大尺寸的應用中,它們可能會得到應用。與印刷電路板的連接是通過封裝兩端的金屬化區域進行的。

晶體管和二極管: SMT晶體管和SMT二極管通常裝在一個小塑料包裝內。這些連接是通過導線連接的,導線從包裝中發出,彎曲后可以接觸到電路板。這些包裝通常使用三根導線。通過這種方式,很容易確定設備必須走哪條路。

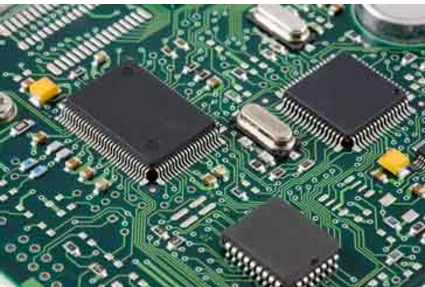

集成電路:這里有各種用于集成電路的封裝。所用的封裝取決于所需的互連水平。許多像簡單邏輯芯片這樣的芯片可能只需要14或16個引腳,而其他類似VLSI處理器和相關芯片則需要多達200個或更多。考慮到需求的廣泛變化,有許多不同的包可用。對于較小的芯片,可以使用諸如SOIC(小外形集成電路)之類的封裝。這些實際上是SMT版本的熟悉的DIL(雙列直插式)封裝用于熟悉的74系列邏輯芯片。另外還有更小的版本,包括TSOP(瘦的小輪廓包)和SSOP(收縮小輪廓包)。

VLSI芯片需要不同的方法。通常使用一個稱為方形扁平封裝的包。這有一個正方形或長方形的腳印,并且在四面八方都有針。在所謂的鷗翼隊形中,引腳再次從封裝中彎曲出來,以便與電路板相遇。引腳的間距取決于所需的引腳數量。對于一些芯片來說,它可能接近2萬分之一英寸。包裝這些芯片和處理它們時需要非常小心,因為引腳很容易彎曲。還提供其他套餐。其中一種被稱為BGA(球形網格陣列)的應用廣泛。這些連接不是在包的側面,而是在下面。連接墊具有在焊接過程中熔化的焊料球,從而與電路板進行良好的連接并以機械方式連接。由于整個底部的包裝可以使用,間距的連接更廣泛,它被發現是更可靠的。 一些集成電路也在使用一種更小的BGA,即microBGA。顧名思義,它是BGA的一個小版本。

隨著表面貼裝技術的采用程度,有大量不同的組件可用。表面貼裝封裝中可用組件的選擇遠遠超過了傳統的鉛形式。這純粹是因為需求。

然而,流行的基本元件,如晶體管和許多邏輯和模擬集成電路,如運算放大器,通常都有傳統的引線元件和表面貼裝元件。例如,一個BC109晶體管可以用這兩種格式獲得,許多運算放大器和基本邏輯芯片也是如此。

設計中的表面貼裝技術

轉移到表面貼裝技術的主要原因是印刷電路板組裝工藝在速度、可靠性和成本方面的巨大提高。雖然這是采用該技術的主要影響因素,但也影響到新電子電路和設備的設計和開發。幸運的是,這種轉換比缺點給開發和電路性能帶來了更多的好處。對于開發工程師來說,使用表面貼裝技術有許多優點,但也有一些值得注意的地方:

低寄生電容和電感: 考慮到元件的小尺寸,雜散電感和電容的水平要小得多——SMT電阻器的工作方式比引線電阻器更接近完美電阻。類似地,SMT電容器的寄生電感要低得多。因此,標準SMT元件比含鉛等效元件的速度更快、頻率更高。

較低的額定功率:表面貼裝元件的額定功率非常重要。表面貼裝電阻器就是一個特殊的例子。一個標準的引線電阻至少能耗散0.25瓦。對于表面貼裝的電阻,比它小得多,損耗也更小。注意這一點并檢查制造商的數據。

更小/更密集的電路:隨著在更小的體積內實現更多功能是電子行業的共同趨勢,表面貼裝技術在很大程度上有助于實現微型化。這些元件可以做得更小,另外,它們可以安裝在印刷電路板上,比傳統的引線元件更靠近。再加上現在集成電路中可獲得的更高級別的功能,這意味著開發工程師的任務成為可能。

雖然在新設計中使用表面貼裝技術時還有一些額外的注意事項需要注意,但是大多數設計元素都保持不變,盡管設計往往要復雜得多,提供的功能也要多得多。通過這種方式,表面貼裝技術的引入和使用促進了電子技術的發展,允許更高水平的復雜性和提供更多的能力。

采用表面貼裝技術的PCB組裝

目前,SMT幾乎只用于PCB組裝和制造。使用表面貼裝技術可以在更小的空間里封裝更多的電子元件。表面貼裝組件更小,通常提供更好的性能水平,它們可以與自動拾取和放置機器一起使用,在許多情況下,完全消除了組裝過程中手動干預的需要。有線元件總是很難自動放置,因為導線需要預先成型以適應相關的孔間距,即使這樣,它們也很容易出現放置問題。

在PCB組裝過程中,板上的大多數元件都是自動放置的。有時有些人可能需要人工干預,但這種情況一直在減少。傳統上,一些連接器和其他一些組件需要輔助放置,但是手動放置的水平一直在下降。今天,印刷電路板的開發通常是為了將這一點降低到絕對最小,甚至在改變設計的程度上使用可以自動放置的元件。除此之外,組件制造商還開發了一些專門的表面安裝版本的組件,使大多數電路板幾乎完全自動化組裝。一些部件的問題之一是它們的耐熱性。焊接工藝要求將整個組件加熱到高溫,這導致了一些技術問題。集成電路,表面貼裝電阻和許多類型的表面貼裝電容器都是好的。然而,正是由于這個原因,表面貼裝電解電容器最初并沒有被使用。取而代之的是表面貼裝鉭電容,但現在,表面貼裝電解電容器的版本已經開發出來,能夠承受焊接過程中的溫度。還有一些其他組件需要特殊開發,以使它們能夠以表面貼裝組件格式提供。

PCB板的伸縮

表面貼裝板可能出現的一個問題是由于溫度變化和板彎曲引起的。對于使用含鉛元件的電路板來說,這不是一個主要問題,因為元件上的導線會占用移動并減輕可能造成的任何張力。對于表面貼裝組件,情況可能并非如此。這些元件被焊接到印刷電路板上,并且非常牢固地固定在適當的位置。像表面貼裝晶體管和表面貼裝集成電路這樣的元件,如果有導線從器件本體連接到電路板表面,則有一些方法可以適應移動,但表面貼裝電阻器和電容器卻沒有。

對電路板上的應變最敏感的元件是表面貼裝電容器——陶瓷MLCC。它們在拉應力作用下容易破裂。這顯然是可靠性的一個主要問題。在設計和PCB組裝過程中可以采取一些預防措施,以確保翹曲和溫度膨脹等問題最小化。

確保PCB電源與接地面均勻分布: 當印刷電路板在印刷電路板組裝過程中通過焊接過程時,電路板將顯著受熱,這可能導致翹曲-在某些大型電路板中,這種程度可能非常嚴重。為了幫助緩解這一問題,地面飛機和電力飛機應盡可能覆蓋整個電路板。如果它們只出現在印刷電路板的一部分,這可能會導致翹曲。

部件形狀:與長而薄的部件相比,短而寬的表面安裝部件更為可取。如果構件短而寬,則膨脹和彎曲的影響就不那么明顯。

以與最大彎曲方向成直角的方式安裝組件:PCB板傾向于沿著木板最長的長度彎曲。將組件安裝在最小彎曲或彎曲的平面上。

SMT應用

雖然有可能在家里使用一些SMT元件,但在焊接時需要非常小心。此外,即使具有寬引腳間距的集成電路也可能難以焊接。如果沒有特殊設備,50個或更多的引腳不能焊接。它們只用于大規模制造。即使是在已經建成的電路板上工作,也需要非常小心。然而,這些SMT元件為制造商提供了極大的成本節約,這就是為什么它們被采用的原因。幸運的是,對于家庭建設者來說,傳統的可手工焊接的含鉛部件仍然廣泛可用,并為家庭建造提供了更好的解決方案。 盡管如此,SMT元件也可以應用在一些家庭項目中,因為SMT元件的引線和連接不太小,無法用傳統的烙鐵和其他工具進行管理。

-

2023/12/30 14:24:30

pcba生產流程

-

2023/12/29 16:43:21

深圳pcba十大企業

-

2023/12/28 16:54:54

pcba板上有哪些電子元器件

-

2023/12/27 11:51:14

上海工程技術大學與恒天翊電子有限公司合作共贏,校外實習基地成果豐碩

-

2023/12/23 17:28:02

SMT 元件與傳統元件的區別

-

2023/12/22 16:53:14

SMT貼片加工提高效率方法

-

2023/12/21 16:35:57

SMT貼片加工材料選用:要求、標準、方法

-

2023/12/20 17:21:20

恒天翊SMT貼片加工廠,助您實現高效生產 | 全面支持SMT加工服務

-

2023/12/15 15:24:09

SMT貼片加工行業趨勢

-

2023/12/14 16:33:47

SMT制程規范及SMT制程常見異常

恒天翊堅信質量是產品的靈魂,嚴守每一項標準、生產的每一道工藝、服務的每一個細節!

18902846986

18902846986